Maskineringsprosedyrer

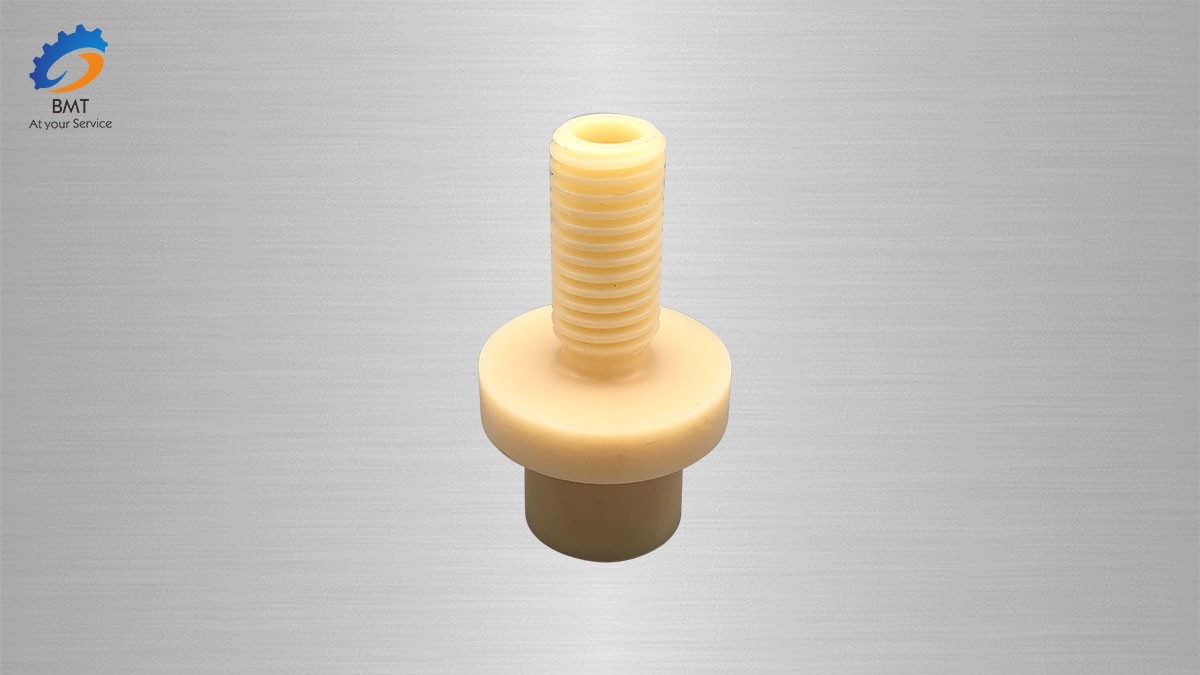

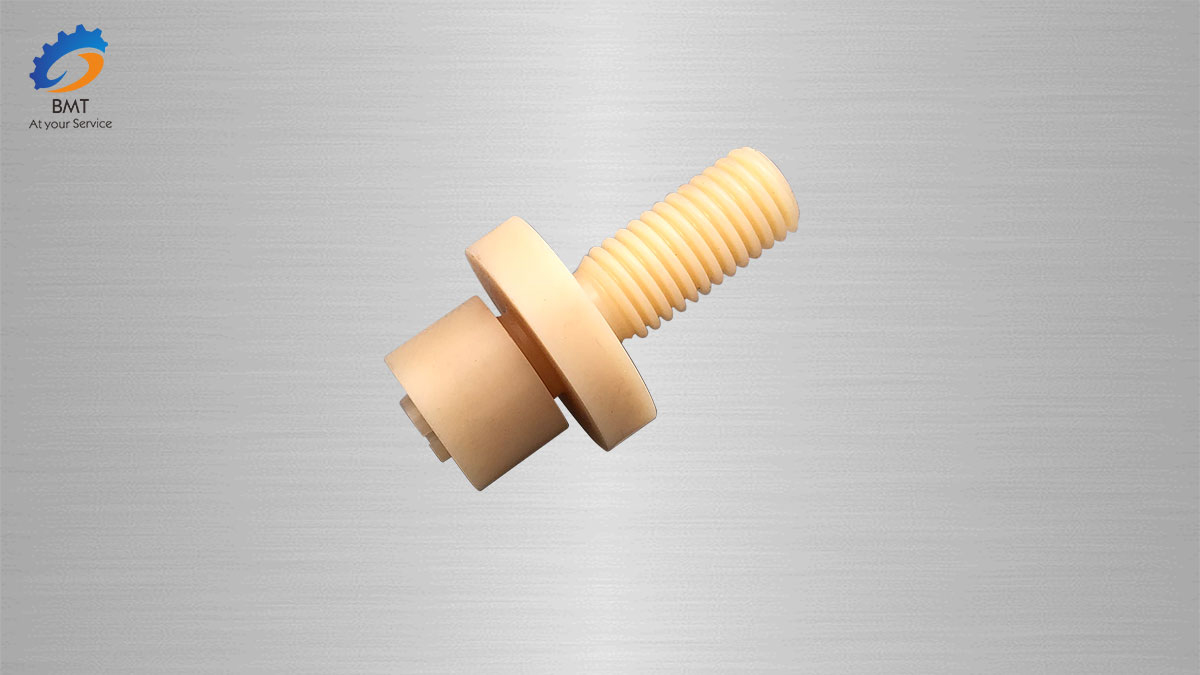

Dreiing: Dreiing er en metode for å kutte den roterende overflaten til et arbeidsstykke med et dreieverktøy på en dreiebenk. Den brukes hovedsakelig til å behandle forskjellige aksel-, hylse- og skivedeler på den roterende overflaten og spiraloverflaten, inkludert: indre og ytre sylindrisk overflate, indre og ytre konisk overflate, indre og ytre gjenger, danner roterende overflate, endeflate, spor og rifling . I tillegg kan du bore, rømme, rømme, tappe osv.

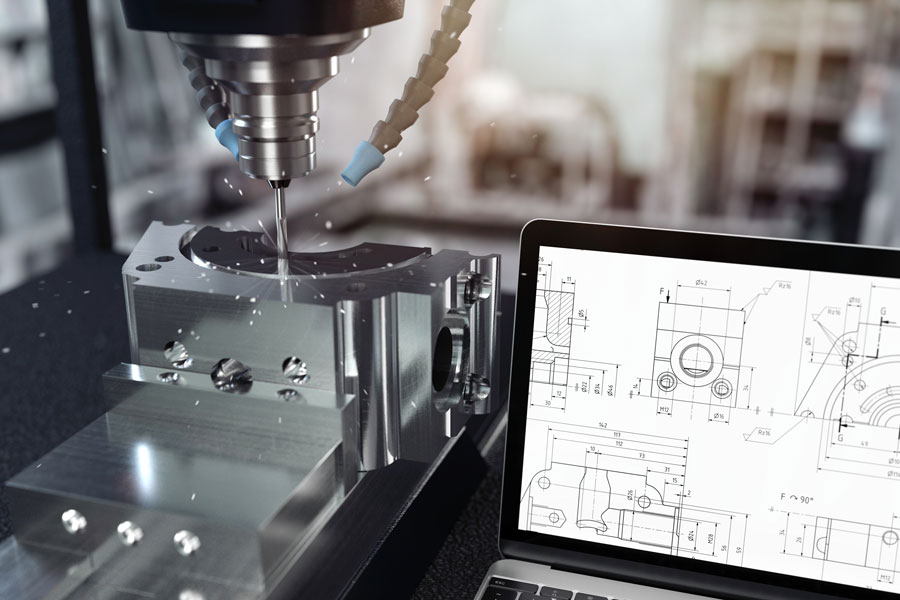

Fresebehandling: fresing brukes hovedsakelig til grovbearbeiding og halvbearbeiding av alle typer plan og spor, etc., og faste buede overflater kan også bearbeides ved å forme freser. Kan være freseplan, trinnoverflate, formingsoverflate, spiraloverflate, kilespor, T-spor, svalehalespor, gjenger og tannform og så videre.

Høvling behandling: høvling er bruken av høvel på høvel skjæremetoden, hovedsakelig brukt til å behandle en rekke fly, spor og stativ, sylindre tannhjul, spline og annen buss er en rett linje dannende overflate. Høvling er mer stabil enn fresing, men prosesseringsnøyaktigheten er lavere, verktøyet er lett å skade, i masseproduksjon er det mindre brukt, ofte ved høyere produktivitet fresing, broaching prosessering i stedet.

Boring og boring: Boring og boring er metoder for maskinering av hull. Boring omfatter boring, rømme, rømme og forsenke. Blant dem hører boring, rømme og rømme til henholdsvis grov bearbeiding, halvbearbeiding og etterbearbeiding, vanligvis kjent som "boring - rømme - rømme". Borenøyaktigheten er lav, for å forbedre nøyaktigheten og overflatekvaliteten bør boringen fortsette å rømme og rømme. Boreprosessen utføres på borepressen. Boring er en skjæremetode som bruker en borekutter for å utføre etterbearbeidingen av det prefabrikerte hullet på arbeidsstykket på boremaskinen.

Slipebearbeiding: Slipebearbeiding brukes hovedsakelig til etterbehandling av den indre og ytre sylindriske overflaten, indre og ytre koniske overflate, plan og formingsoverflate (som spline, gjenger, gir, etc.) av deler, for å oppnå høyere dimensjonsnøyaktighet og mindre overflateruhet.

Send din melding til oss:

-

Aluminium CNC maskineringsdeler

-

Fremstilling av aluminiumsplater

-

Axis høypresisjon CNC maskineringsdeler

-

CNC-maskinerte deler for Italia

-

CNC-bearbeiding av aluminiumsdeler

-

Maskinering av bildeler

-

Smiing av titanlegering

-

Fittings av titan og titanlegering

-

Smiing av titan og titanlegering

-

Tråder av titan og titanlegering

-

Titan barer

-

Sømløse rør/rør av titan

-

Titan sveisede rør/rør